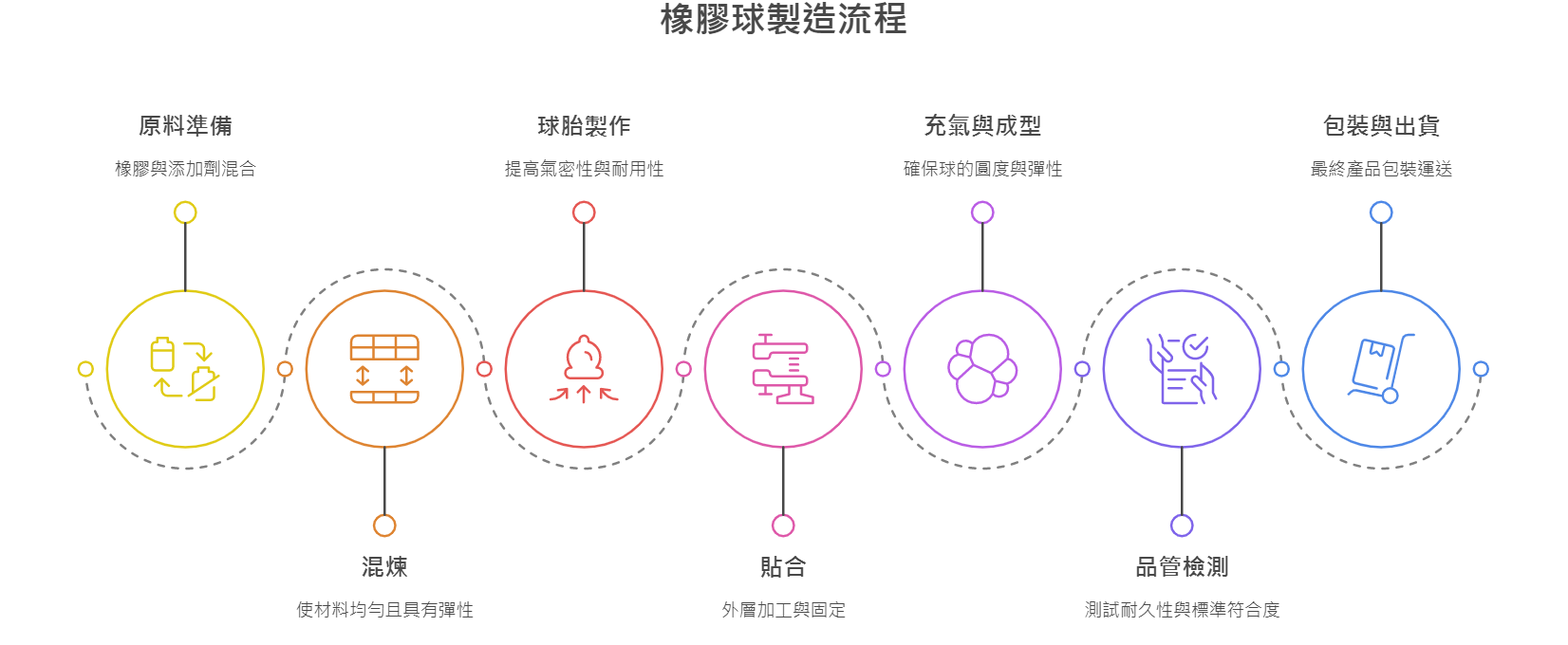

產線介紹-橡膠球的製程

橡膠球製程:

1. 原料準備:如天然橡膠、發泡劑、抗氧化劑...等原料。

-

天然橡膠: 讓球體有彈性

-

發泡劑: 調整球的密度和重量

-

抗氧化劑: 減緩橡膠老化速度,使產品更耐用

2. 混煉:將橡膠與添加物均勻混合。

-

初步混合: 將生膠放進密煉機再分次加入所需要的添加物

-

高溫混煉(120度以上): 在高壓、高溫的環境二次攪拌讓整體分佈更加均勻

-

均質處理: 使用雙輥開煉機讓橡膠透過延展和壓制分佈平均,避免成品出現軟硬不均的情況

-

冷卻與儲存: 經過混煉的橡膠會有一點熱需要冷卻,之後分割出適當大小就可以了

3. 球胎製作: 內胎適用於充氣球例如:籃球、排球、躲避球...等球類。

-

選擇材料: 使用橡膠或是乳膠的內膽

-

擠出成型: 在高壓、高溫的環境二次攪拌讓整體分佈更加均勻

-

硫化與加熱處理(160度): 透過高溫硫化,讓內膽定型且可以始結構更堅固

-

測量氣密度: 將內膽充氣至標準壓力, 測試是否有漏氣或是變型

4. 貼合: 將橡膠外皮與內胎結合,讓整體手感更好且更有耐磨性。

-

外層貼合:

-

-

模具貼合: 將橡膠皮片貼在模具內,透過高溫加熱使橡膠皮片與內胎結合

-

-

加熱定型: 用高溫加硫的方式讓橡膠外皮與內膽更加貼合,可以提升整體的耐用性

5. 成型充氣: 確保成品沒有漏氣變型的情況,彈性符合標準。

-

標準充氣: 將球體充氣至標準壓力,確保球體沒有變型

-

熱定型: 將充好氣的球放置在恆溫環境中幾天,檢測橡膠材料是否穩定,減少未來變形風險

-

球體調整: 若球體有輕微變型,可以透過手動或是機器做些微調整,讓球體變成標準的型狀

6. 品管測試: 確保所有成品的品質都符合標準。

-

氣密測試: 充氣後放置48小時,檢測氣壓的下降幅度,確保內膽沒有漏氣的狀況

-

重量與尺寸測試: 測量球體的重量和尺寸是否在公差範圍內